Unterschiedliche Formen, Werkstoffe und Einsatzzwecke bestimmen die Produktvielfalt beim Biegen und Kaltumformen von Rohren, Profilen und Rohrprofilen

Inhaltsverzeichnis

Umformung von Rohren und Profilen durch Biegen und Rollbiegen

Traditionsgemäß zählt das Umformen von Rohren und Metallprofilen mittels Rohrbiegen und Rollbiegen – auch Walzen genannt – zur Metallindustrie bzw. Metallverarbeitung. Kerntätigkeit der Metall verarbeitenden Industrie ist das Umformen. Überwiegend wird mittels Biegen bzw. Rollbiegen umgeformt.

Ende der 1980er Jahre beschränkte sich der Umformbedarf noch auf das Biegen von Halbzeugen einfacher Querschnittsgeometrie. Die Rohrquerschnitte waren fast ausschließlich rund oder quadratisch.

Seitdem ist der Metall verarbeitende Markt einem steten Wandel unterlegen. Die Anforderungen an die Biegeerzeugnisse werden zunehmend komplexer. Hauptursache ist die, über die letzten Jahrzehnte wachsende Zahl innovativer Verwendungszwecke für Rohre und Metallprofilen in den unterschiedlichsten Branchen der Industrie. Zudem haben Rohre und Metallprofile, dank neuer Konstruktions- und Designtechnologie, als tragende Elemente Einzug in die Welt der Designelemente gehalten.

Diese verschiedenen Entwicklungsströme blieben nicht ohne Folge.

- Die Oberflächenqualität von Profilen und Rohren gewann zunehmend an Bedeutung

- Biegegeometrien wurden sehr viel komplexer und Biegeradien bzw. Radienverläufe zunehmend variabler

- Stetig wachsende Konstruktionskomplexität, um nur die wichtigsten Veränderungen zu zitieren.

Technische Anforderungen gepaart mit einem wachsenden Wettbewerb auf dem Weltmarkt schlagen sich in der Notwendigkeit, Produktionszeiten drastisch zu kürzen, nieder.

Einbindung in die Rohrbearbeitung von CNC Bearbeitungszentren, LASER TUBE und 3D Software

Der wachsende Innovationsbedarf in der Industrie kann nur mittels innovativer Fertigungsverfahren, fortschrittlichsten Bearbeitungsmaschinen und Werkzeugen, die Umformverfahren und Prozesse revolutionieren, befriedigt werden.

In den letzten drei Jahrzehnten war die Metall verarbeitende Industrie in besonderem Maße der kontinuierlichen Veränderung bzw. Weiterentwicklung unterworfen. Allerdings nahm der technologische Fortschritt erst mit der Einbindung der Elektronik in die Rohrbearbeitung richtig an Fahrt auf. Mit dem Einzug CNC gesteuerter Werkzeugmaschinen in die Fertigungshallen und kurz darauf, mit der Einführung der Laserschneid-Technologie (Lasertube), kamen der entscheidende Wendepunkt. In jüngster Zeit gesellte sich schließlich die 3D Software dazu.

Dank dieser IT-Tools kann bereits bei der Auslegung von Metallrohren, die Kritizität des Umformprozesses zuverlässig ermittelt werden.

Zur Verdeutlichung:

Die Fahrerhaus-Karosserie von Landmaschinen, z.B. Traktoren, bestand ursprünglich aus einfachen, gebogenen Rundrohren bzw. Quadratrohren. Aufgrund der Fahrerhausgeometrie handelte es sich um eine weniger aufwendige Umformaufgabe.

Allerdings hat der technologische Fortschritt über die letzten zwanzig Jahren dazu geführt, dass einfach gebogene Rundrohre zunehmend durch gebogene Spezialprofilen ersetzt wurden. Dank der modernen Profile, üblicherweise aus Stahl, ist es möglich, Ansprüche an modernes Design, Ästhetik und individuelle Formgebung für Fahrerarbeitsplätze in landwirtschaftlichen Fahrzeugen nachzukommen. Die moderne Formgebung zieht weitere, nicht zu unterschätzende Vorteile nach sich. Zum Beispiel:

- eine einfachere und sichere Montage von Glasflächen in Fahrereinstiegstüren

- ein verbesserter Fahrkomfort für den Fahrer

- eine deutliche Qualitätssteigerung beim Enderzeugnis

Das Formen von Spezialprofilen für Fahrerkabinen im Landmaschinensektor ist eine der besonderen Stärken bzw. das spezielle Fertigungs-Knowhow von Tecnocurve.

Die Herstellung von Spezialprofilen wurde erst durch den Einsatz von numerisch gesteuerten Biegemaschinen (CNC) möglich. Deren Einsatz garantiert unseren hohen Präzisions- und Fertigungsstandard. Im Besonderen wenn es um Biegegenauigkeit und optimale Arbeitsprozessgeschwindigkeit geht.

Bei unseren Machbarkeitsanalysen setzen wir auf fortschrittlichste 3D Simulationssoftware. Prozess relevante Kritizitäten werden im Vorfeld verlässlich ermittelt und optimale, nachhaltige Lösungen entwickelt.

Mit der Einführung der Rohrlasertechnik Lasertube ist es uns möglich, bei der Metallprofilbearbeitung ergänzende Fertigungsschritte auszuführen. Diese Schritte konnten wir intelligent in unseren Prozess integrieren so, dass die Gesamtfertigungszeit deutlich verkürzt werden konnte. Dank dieser Lasertechnologie lassen sich Ösen, Bohrlöcher und Schrägschnitte bereits vor dem Biegen in das Rohr einbringen (sog. Vorbohrung).

Rohr, Profil, Profilrohr: Wo liegt der Unterschied?

Um zu wissen, worum es geht, ist es wichtig, die korrekte Fachterminologie zu verwenden. Wodurch unterscheiden sich Rohre, Profile und Profilrohre?

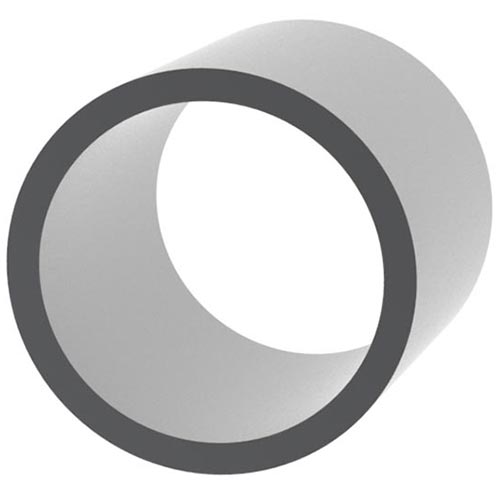

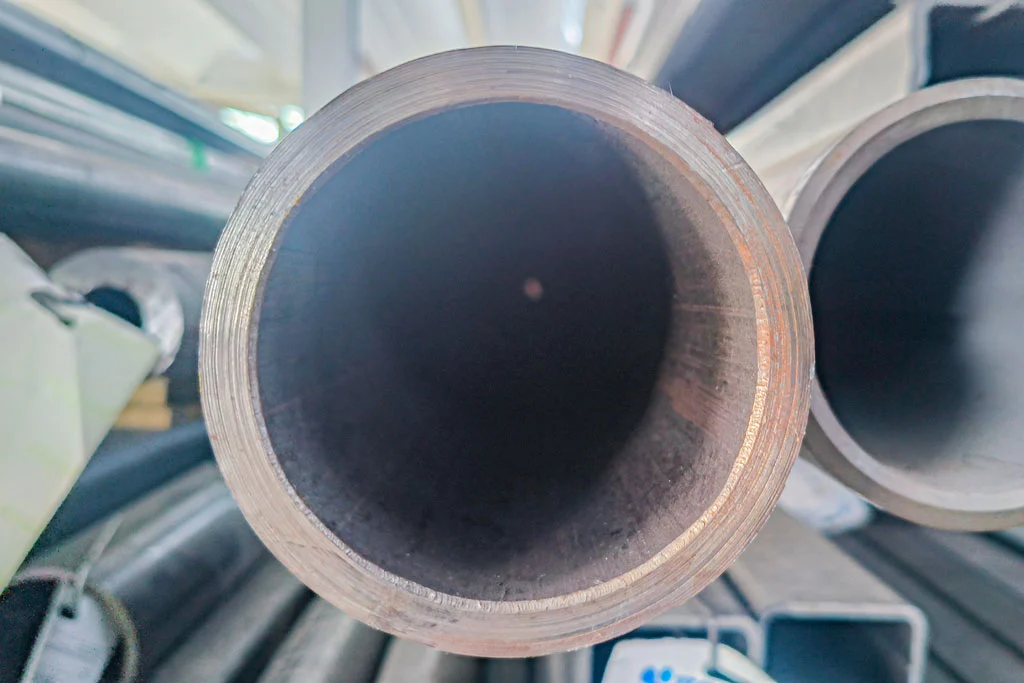

- Rohr bzw. Rundrohr: hat einen kreisförmigen Querschnitt.

- Profil bzw. Vierkantrohr: hat einen rechteckigen oder quadratischen Querschnitt.

- Profilrohr: Profilrohre weisen spezielle Querschnittsgeometrien auf, die von herkömmlichen Rund- oder Vierkantrohren deutlich abweichen

Querschnitt eines Rundrohres

Querschnitt eines Profils bzw. Vierkantrohrs

Querschnitt eines Rohrprofiles

Rundrohre und Profile (Vierkantrohre)

Häufig werden beide erstere Rohrtypen kurz als „Rohr“ bezeichnet.

Im Gegensatz zu den Spezialprofilrohren sind Rundrohre und Profile (Vierkantrohre, aus unterschiedlichsten Metalllegierungen) im Metallbau weit verbreitet. Auch ist ihre Herstellung, im Gegensatz zu den Profilrohren, verhältnismäßig einfach. Demzufolge ist auch deren Beschaffungswert günstiger als bei Profilrohren. Der Einkaufspreis wird üblicherweise in €/Meter angegeben, wobei die Rohrmenge meist in Längen von 6 oder 12 Metern geliefert wird. Die eigentliche Unterscheidung erfolgt anhand 4 Merkmalen:

- der Metalllegierung

- dem Rohrdurchmesser (Außenquerschnitt bei Vierkantrohren)

- der Wandstärke

- der Schweißnaht (nahtlose oder geschweißte Rohre)

Die Auswirkung der 3 ersten Merkmale auf den Rohmaterial-Einkaufspreis ist für Laien nachvollziehbar. Bei geschweißten Rohren bedarf es allerdings der näheren Erläuterung.

Zur Herstellung nahtloser Rohre werden in Längsteile geteilte Bleche vom Coil ( zur Rolle gewickeltes Metallband) gezogen, in einem speziellen Walzengerüst gerundet und die Längsnaht schließlich geschweißt. Letztere ist unsichtbar bzw. nur innerhalb des Rohrs sichtbar.

Geschweißte Rohre bzw. Rohre mit Schweißnaht durchlaufen einen speziellen Fertigungsprozess. Sie werden warm gewalzt oder extrudiert bzw. mittels Kombination beider Verfahren hergestellt.

Aufgrund der schwierigeren Bearbeitbarkeit sind geschweißte Rohre kostenintensiver als nahtlose, nicht geschweißte Rohre. Allerdings wiegt deren Vorteil in einem Punkt die höheren Rohmaterialkosten entscheidend auf: geschweißte Rohre sind frei von kritischen Stellen. Nahtlose Rohre werden vorzugsweise dort eingesetzt, wo Leckagefreiheit ein entscheidendes Kriterium ist. Dies betrifft Transportleitungen für Gas- und Flüssigkeiten. Aber auch für Hochsicherheitsanwendungen wie beispielsweise Führungsrohre für Seilbahnanlagen und ähnlichem werden nahtlose Rohre bzw. Vierkantrohre aufgrund ihrer besseren, mechanischen Festigkeit bevorzugt eingesetzt.

Gebogene Rund- und Vierkantrohre findet man in unterschiedlichsten Industriebereichen. Am häufigsten jedoch im:

- Industrierohrleitungsbau (zum Beispiel in Gasanlagen, in der Lebensmittelindustrie)

- Leichtmetallbau (Fitnesseinrichtungen, Innenausstattung)

- Metallbau (z.B. Metalldächer und Erdbewegungsmaschinenbau)

- Landmaschinenbau (z.B. Häcksler und Mähmaschinen mit Dreipunktaufhängung)

Rundrohre bzw. Vierkantrohre können auch als Vierkantstäbe oder Vollstäbe auftreten, dann weisen sie allerdings keine Bohrung bzw. Hohlraum auf. Letztere sind gegenüber Rundrohre und Vierkantrohre (= mit Bohrung) kostenintensiver. Sie zeichnen sich durch ein größeres Gewicht aus, weshalb sie eher selten in den vorgenannten Industriezweigen zum Einsatz kommen.

Vollmaterial lässt sich aufgrund seines höheren Biegewiderstands schwieriger biegen.

Spezialprofilrohre

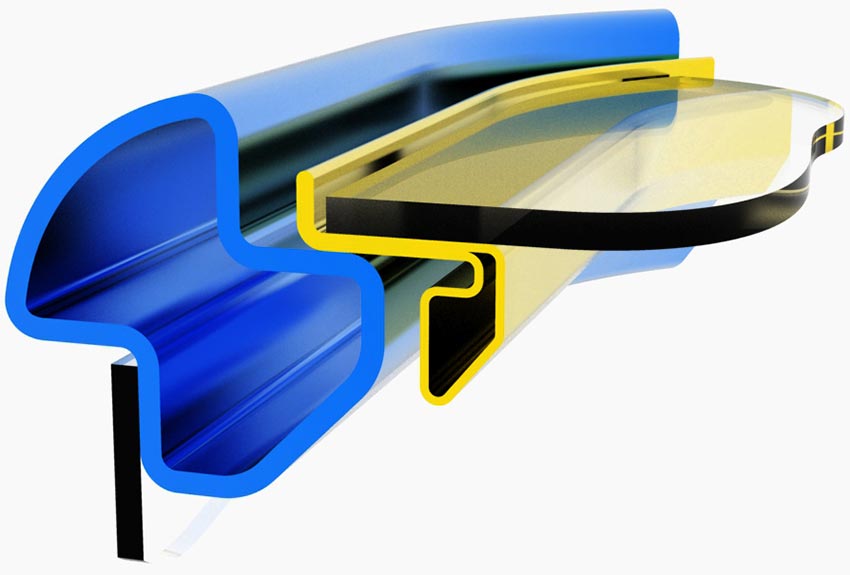

Spezialprofilrohre (aus Stahl, Edelstahl oder Aluminium) zeichnen sich durch ihren besonderen Querschnitt, offen oder geschlossen und ihrer besonderen Geometrie aus. Letztere, auch Formgebung genannt, prägt die ästhetische Gestaltung des Endprodukts (wird eine Design-Komponente) oder zielt auf einen besonderen Verwendungszweck ab.

Abbildung 1 ist die Darstellung eines Profilrohrs (blau), das zur Rahmenkonstruktion einer Führerkabine im Landmaschinenbau eingesetzt wird. Neben der Ästhetik spielt hier die strukturelle Funktion eine große Rolle. Auf der einen Seite werden Windschutz- bzw. Seitenscheiben eingeklebt, auf der anderen Seite (gelb) wird der Türrahmen geklebt. In den Türrahmen, in der Abbildung darunter sehr schön zu sehen, wird die Türscheibe eingeklebt.

Aufgrund der höheren Komplexität des Formgebungsverfahren und der erforderlichen Spezialwerkzeuge auf der Produktionsstraße, sind Profilrohre kostenaufwendiger. Durch einen Konzessionsvertrag kann Tecnocurve exklusiv, drei Profilherstellungsverfahren nutzen. Auf diese Weise ist es Tecnocurve möglich für Auftraggeber, die geforderten Profile einschränkungsfrei herzustellen (siehe Abb. 2-3-4). Unser Ziel ist es, auch kleineren Unternehmen unter die Arme zu greifen, die sonst nur mit Mühe bzw. unter großem Aufwand das gewünschte Sonderprofilrohr beschaffen müssten.

CAB 1

CAB 2

CAB 3

Diese drei Sonderprofilrohre sind aus Stahl. Gebogen wurden sie für den Einsatzzweck als Kabinenrahmen zum Schutz des Fahrers von Landmaschinen und Nutzfahrzeugen in der Industrie wie beispielsweise Kehrmaschinen in der Industrie, Traktoren, Erdbewegungsmaschinen, Liftsysteme, Flurförderzeuge.

Typische Verwendungszwecke für Sonderprofilrohre sind:

- Fahrerkabinen (Fahrerhäuse)

- Beschläge

- Innenausstattung (Schiffbau, Bauwesen)

- Beleuchtung

Metalllegierungen

Das Material, aus dem Rundrohre, Vierkantrohre oder Profilrohre bestehen, hat einen entscheidenden Einfluss auf die Bearbeitbarkeit bzw. das Biegen und Walzen.

Die am häufigsten verwendeten Werkstoffe für industriell gefertigte Rohre sind:

- Stahl und Stahllegierungen: S235, S355, E235

- Edelstahl und dessen Legierungen: AISI 304, AISI 316

- Aluminium und dessen Legierungen: 6060, 6061

Stahlrohren und Edelstahlrohren

Stahl unterscheidet sich von Edelstahl hauptsächlich durch den Chromanteil in der Legierung. Stahl enthält nur einen sehr kleinen Anteil an Chrom, wodurch Stahl für Rost anfälliger ist bzw. schneller verschleißt sobald er Witterungseinflüssen ausgesetzt (Wind, Feuchte, Wasser) wird. Edelstahl zeichnet sich durch einen besonderen „Schutzfilm“ (innen wie außen) aus.

Zudem lässt sich Edelstahl sehr leicht reinigen. Daher eignet er sich auch zum Einsatz in der Lebensmittelindustrie und im Sanitärbereich.

Aluminiumrohre

Ganz anders verhält es sich mit Aluminium, einem völlig anderen Werkstoff. Sein Streckverhalten ist das Hauptkriterium, das bei der Machbarkeitsanalyse für ein bestimmtes Erzeugnis (vor dem Biegen) zu untersuchen ist. Nur die Vorabermittlung der Eigenschaften der jeweiligen Aluminiumlegierung ermöglicht das Herbeiführen des gewünschten Umformergebnisses. Im Vorfeld müssen Dehnbruchgrenzen bzw. Biegegrenzen für das jeweilige Projekt verlässlich ermittelt werden.

Aluminiumrohre werden wegen ihres geringen Gewichts (sie sind deutlich leichter als Stahlrohre) in der Automobilindustrie, Luftfahrtindustrie und Raumfahrtindustrie aber auch im Gerüstbau bevorzugt verwendet.

Wie wähle ich das richtige Metall aus?

Welche Legierung sich besonders eignet, hängt letztlich vom Verwendungszweck ab. Dank unserer über 25-jährigen Umformtechnik-Erfahrung, können sich unsere Kunden auf eine fundierte Beratung bei der Auswahl des geeigneten Ausgangswerkstoffs verlassen. Nur so stellen wir sicher, dass das gewünschte Ergebnis unter optimalen Bedingungen hergestellt wird.

Der Unterschied zwischen Rohrbiegen und Rollbiegen?

Hauptsächlich unterscheiden sich diese beiden Umformverfahren durch den Biegeradius.

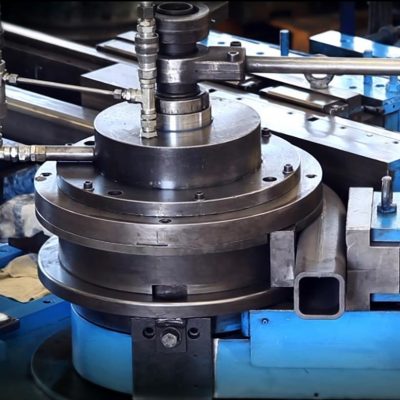

Beim Rohrbiegen, wird auf einer speziellen Rohrbiegemaschine das Rohr unter axialer Belastung durch den Stempel- bzw. Matrizenradius gebogen.

Beim Rollbiegen – auch Rohr- oder Profilwalzen genannt – werden Walzen-Biegemaschinen (Kalander) mit drei bis fünf Walzen verwendet, über die das Rundrohr, Vierkantrohr oder Profilrohr geformt wird.

Bei diesem Verfahren können, neben dem Profil, auch unterschiedliche Biegeradien in einem einzigen Werkstück hergestellt werden. Mittels Walzen lassen sich zudem sehr gut Sondergeometrien am Profilrohr herstellen.

Rohrbiegen

Rollbiegen (Walzen)

Biegeradius

Spricht man vom Rohrbiegen (oder Metallprofilrohren) kommt man nicht umhin, den Biegeradius zu berücksichtigen.

Nicht jeder Biegeradius lässt sich auf einem Rohr herstellen. Diese Einschränkung ist hauptsächlich zwei Faktoren geschuldet: dem Rohrquerschnitt und der Rohrwandstärke.

Der Abweichung liegt folgende Formel zugrunde: Der Machbarkeitskoeffizient (K) resultiert aus der Multiplikation des Durchschnittsradius (Rm) mit der Wandstärke (sp) dividiert durch den Rohrdurchmesser (Ø) im Quadrat. Für Vierkantrohre errechnet sich der Divisor aus dem Produkt von Grundwert mal Höhe (bxh) unter Anwendung folgender Formel:

Der Machbarkeitskoeffizient (K) ist das grundlegende Kriterium für die Machbarkeitsprüfung hinsichtlich einer Rohrbiegeaufgabe bzw. der Bearbeitungsindex für den Schwierigkeitsgrad bzw. Aufwand.

Der Biegeradius eines gebogenen Vierkantrohres bezieht sich grundsätzlich auf die mittlere Biegeachse. Er ist eine wichtige Angabe für die Machbarkeitsanalyse. Mit Hilfe des Biegeradius lässt sich die theoretische Längendehnung am Bogen (LBogen) ermitteln.

Der Längendehnung liegt folgende Formel zugrunde:

Kaltumformung und Warmumformung

Schließlich unterscheidet man beim Rohrbiegen bzw. Umformen von Vierkantrohren und Profilrohren zwei Fertigungsverfahren.

Das Umformen kann mittels Warmumformen oder Kaltumformen erfolgen.

Kaltumformung

Beim Kaltumformen, das Verfahren, mit welchem Tecnocurve sich zum absoluten Ass am Markt entwickelt hat, läuft der Umformprozess bei Umgebungstemperatur ab. Hierbei werden die Rohlinge (Rundrohr, Vierkantrohr oder Profilrohr) in eine Rohrbiegemaschine oder einem Rohrwalzwerk eingezogen.

Kalt geformte Rohre findet man in den Industriezweigen, welche weiter oben bereits genannt wurden.

Warmumformung

Die Warmumformung ist ein deutlich komplexerer und kostenaufwendigerer Prozess. Er findet unter hohen Temperaturen statt, gestattet eine größere Verformbarkeit bzw. sehr enge Biegeradien herzustellen, die auf herkömmlichen Biegemaschinen mit fest vorgegebener Biegematrize bei Umgebungstemperaturen nicht gebogen werden können. Das Warmumformen erfolgt unter hohen Temperaturen mit anschließender Rekristallisation nach plastischer Umformung (beim Erkalten). Hierbei verändern sich allerdings auch die mechanischen Eigenschaften des Werkstoffes.

Das Warmumformen erfolgt auf speziellen Anlagen unter Einsatz spezieller Verfahren. Dieser Umformprozess ist kostenintensiver und wegen der Rekristallisation deutlich komplexer als das Kaltumformen. Warm geformte Rohre haben meist einen sehr großen Durchmesser.

Warm geformte Rohre findet man vorzugsweise in der Erdölverarbeitung/Petrochemie und Schiffstechnik.